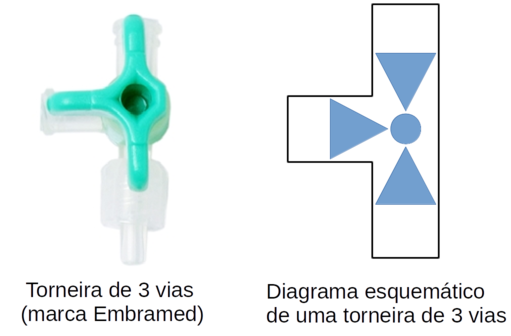

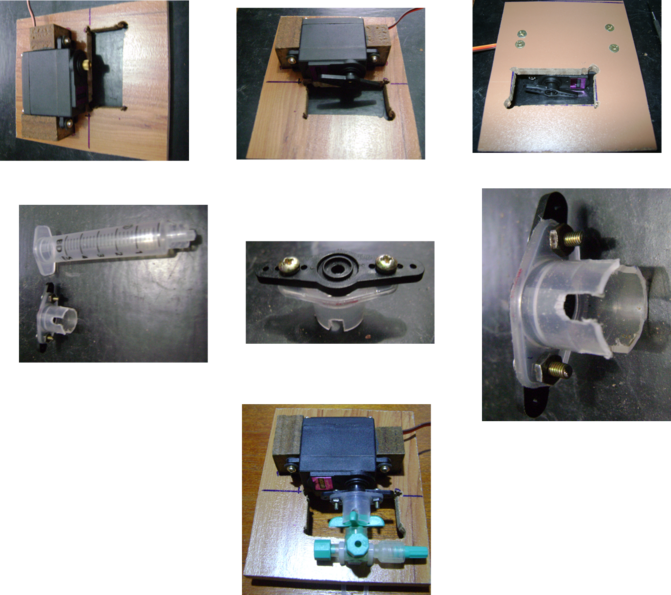

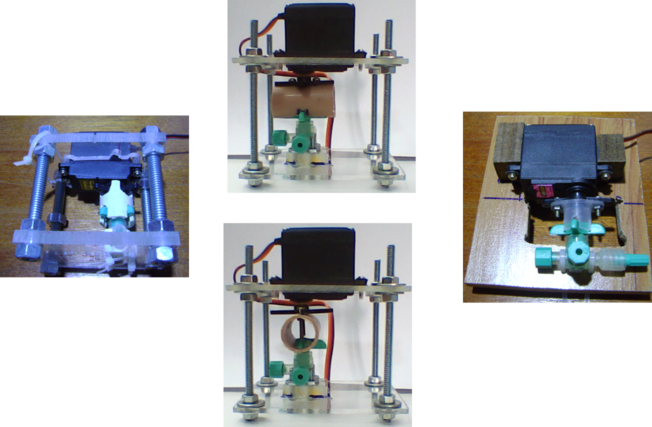

Comecei a estudar o uso de servomotores com a intenção de usá-los para automatizar o controle de torneiras de 3 vias para a montagem de sistemas de análise em fluxo, como mostra a figura 320.

Figura 320. Servomotor controlando uma torneira de 3 vias (Fonte: Adding an actuated flow selector valve to our syringe pump)

Nas seções seguintes vamos descrever os módulos (físicos e lógicos) do sistema e como fazer a integração dos mesmos para a montagem de válvulas que permitam o controle de pequenas vazões em sistemas de análise em fluxo.

Para entender o funcionamento dessas válvulas vamos representar uma “Torneira de 3 Vias” por um diagrama esquemático como mostra a figura 321.

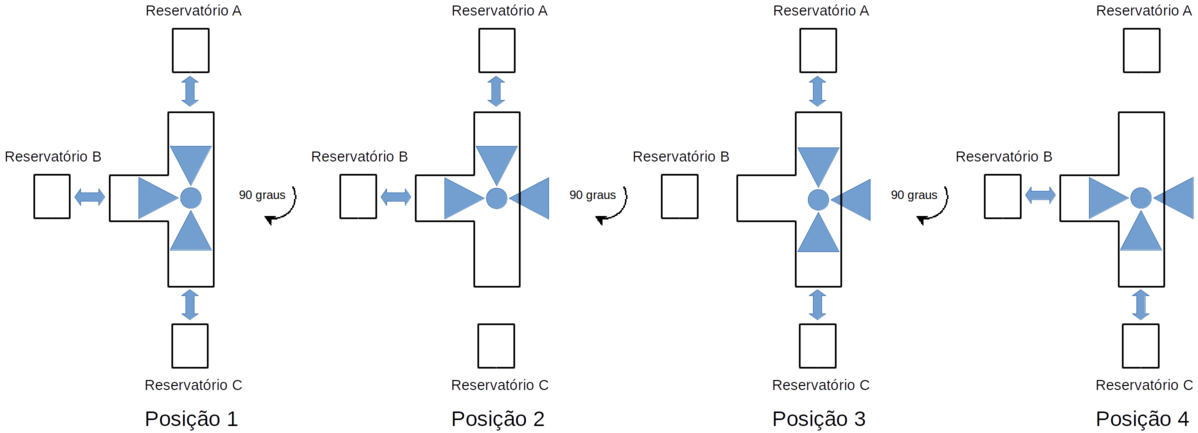

Agora vamos entender como podemos fazer a comutação dos fluxos entre 3 diferentes reservatórios fazendo rotações de 90° na torneira como mostra a figura 321.

Figura 322. Na posição “1” os reservatórios A, B e C estão conectados entre si. Após girar a torneira em 90° no sentido horário (Posição 2), os reservatórios A e B ficam interconectados e o reservatório C fica isolado. Após mais um giro de 90 ° no sentido horário (Posição 3), os reservatórios A e C ficam conectados e o reservatório B fica isolado. E finalmente após mais um giro de 90° no sentido horário (Posição 4), os reservatórios B e C ficam interconectados e o reservatório A fica isolado. Mais um giro de 90° leva de volta para a posição 1.

Nota

Mas é importante lembrar que o controle de uma torneira de 3 vias por um servomotor “convencional” está restrito ao limite de rotação de 180° dos servomotores.

Ou até menos (~120°), como foi o caso do servomotor que compramos.

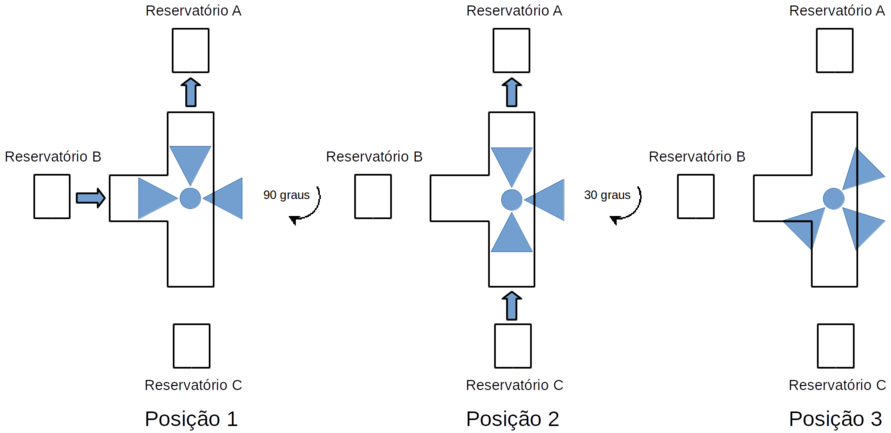

Por exemplo, vamos imaginar uma aplicação na qual vamos usar um servomotor com giro máximo de ~120° para adicionar no reservatório A quantidades conhecidas dos reagentes contidos nos reservatórios B e C. Nesse caso seria necessário comutar o fluxo entre três reservatórios e executar apenas uma rotação de 90° e ~30° para bloquear as três saídas como mostra a figura 323.

Figura 323. Na posiçao 1 é possível transferir amostra ou reagente de B para A. Após um giro de 90° no sentido horário é possível transferir amostra ou reagente de C para A. E com mais um pequeno giro de ~30° no sentido horário todas as conexões ficam fechadas.

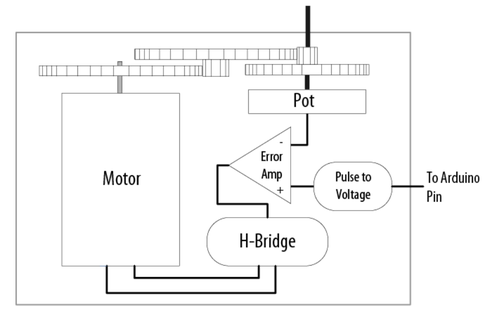

Os servomotores realizam rotações, com precisão, mas restritas a uma faixa de 0 a 180°. Eles possuem um pequeno motor conectado através de engrenagens a um eixo central que está ligado a um braço externo e a um potenciômetro. O potenciômetro gera um sinal para um circuito interno que controla a posição do eixo. (Figura 324)

Os servomotores possuem 3 fios: fase ou positivo (vermelho), terra ou negativo (preto ou marrom) e sinal de controle (amarelo, laranja ou branco). O fio vermelho deve ser ligado em 5V, o fio preto no terra e o fio de controle deve ser ligado a um dos pinos digitais com saída PWM da placa Arduino (pinos 3, 5, 6, 9, 10 e 11, com sinal "~").

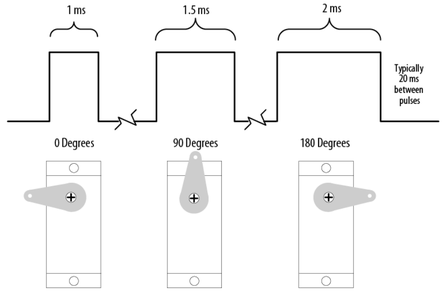

Os servos são controlados com a aplicação de pulsos no fio de controle. Com um pulso curto de 1ms ou menos o servomotor gira para um extremo e um pulso longo de 2ms faz o servo girar para o outro extremo. Pulsos em valores intermediários fazem o servo girar com ângulos proporcionais à largura do pulso, como mostra a figura 325.

Atenção

Mas os pulsos usados para o controle de servos são “diferentes” dos pulsos PWM gerados com o comando analogWrite.

E um servomotor pode ser “danificado” se for usado o pulso PWM gerado pelo comando analogWrite.

Por isso deve sempre ser usado o comando da biblioteca Servo.h para o controle de servomotores com a placa Arduino.

Dica

As primeiras versões da biblioteca Servo.h permitiam o controle de um servo apenas pelos pinos digitais 9 e 10. Mas as versões recentes permitem o uso de qualquer pino digital para controle de um servo.

Alguns links sobre a biblioteca Servo.h:

Então providenciei a compra do servomotor Micro Servo 9g SG90 da Tower Pro (Datasheet) e fiz os primeiros testes de controle com o Arduino usando o seguinte código:

#include <Servo.h>

#define SERVO 9 // Porta Digital 9 PWM

Servo s; // Variável Servo

int pos; // Posição Servo

void setup ()

{

s.attach(SERVO);

Serial.begin(9600);

s.write(0); // Inicia motor posição zero

}

void loop()

{

for(pos = 0; pos < 180; pos++)

{

s.write(pos);

delay(15);

}

delay(1000);

for(pos = 180; pos >= 0; pos--)

{

s.write(pos);

delay(15);

}

}

Em seguida conectei uma torneira de 3 vias para verificar se esse servomotor era capaz de controlar a torneira e pude observar que o torque era suficiente para girar a torneira mas, aparentemente, exigindo muito “esforço” do “motorzinho”.

Então resolvi comprar um modelo com maior torque e escolhi um “genérico” do tipo Futaba S3003.

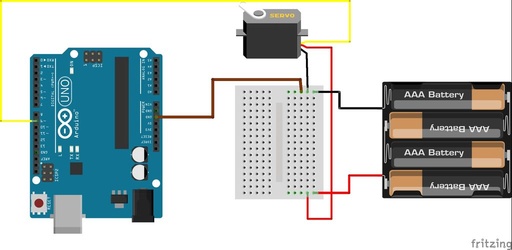

Esse servomotor “deve” ser alimentado por uma fonte externa de ~6V com capacidade de fornecer pelo menos 400mA (Fonte: Standard S3003 Servo - www.kitronik.co.uk/).

O único requisito é fazer o aterramento comum entre a placa Arduino e a fonte externa como mostra a figura 326.

Figura 326. Diagrama do circuito para alimentação de um servomotor com fonte externa (Fonte: Arduino: How to Use a Servo Motor With an External Power)

Segundo a mensagem: Dúvida Servo Futaba S3003?, esse modelo de servomotor opera com tensão de 4,8-6V e demanda corrente na faixa de 300 mA.

“Segundo os manuais, um servomotor é capaz de realizar rotações de até 180°. Mas nos primeiros testes pude verificar que o motor que eu havia adquirido girava, ‘no máximo’120°”.

Felizmente, para a nossa aplicação, isso não representa um grande problema. Mas dependendo do projeto isso pode inviabilizar o uso do motor.

Pedi ajuda no fórum https://forum.arduino.cc (Which version of servo.h is able to use any digital pin? e https://forum.arduino.cc (Servo don't rotate more than ~120 degrees) e fui informado que não é incomum encontrar servos que não giram 180°.

Também foi sugerido experimentar o comando writeMicroseconds() e experimentar diferentes valores além do intervalo padrão (1000 - 2000), mas tomando cuidado pois valores fora desses limites podem gerar altas correntes e danificar o servo.

Então fiz alguns testes com o comando writeMicroseconds() variando o intervalo de tempo de 1000 até 600 e de 2000 até 2400 conforme o código:

#include <Servo.h>

#define SERVO 9 // Porta Digital 9 PWM

Servo myservo; // Variável Servo

int pos; // Posição Servo

void setup ()

{

myservo.attach(SERVO);

Serial.begin(9600);

myservo.write(1500); // Inicia motor posição zero

}

void loop()

{

for(pos = 600; pos < 2400; pos = pos + 10)

{

myservo.writeMicroseconds(pos);

delay(15);

}

delay(2000);

for(pos = 2400; pos >= 600; pos = pos - 10)

{

myservo.writeMicroseconds(pos);

delay(15);

}

delay(4000);

}

Mas o ângulo máximo de rotação continuou em ~120° e observei também que com o aumento da velocidade de rotação o motor apresentava variações na velocidade se movimentando “aos saltos”.

Para facilitar a automação do controle de uma torneira de 3 vias por um servomotor, seria conveniente implementar uma interface de controle que permitisse a conversão das posições da(s) válvula(s) em comandos para a placa Arduino que enviaria os comandos para o servomotor executar o deslocamento correto e fazer o alinhamento das conexões conforme desejado.

Isso poderia ser feito com um arquivo de configuração correlacionando as posições da torneira com diferentes ângulos de rotação.

Para o exemplo descrito na figura 323 poderíamos ter a seguinte tabela de conversão:

Tabela 28. Tabela de conversão das posições da torneira de 3 vias para o exemplo da figura 323

| Posição | Ângulo |

|---|---|

| 1 (conectado com o reservatório A) | 0° |

| 2 (conectado com o reservatório B) | 90° |

| 3 (fechado) | 120° |

Portanto o desafio proposto é: Como montar uma interface de controle "genérica" para permitir a automação do controle das válvulas de 3 vias para o seu uso em sistemas de análise em fluxo com diferentes configurações?

A interface deve ser amigável, permitindo ao usuário fazer uma programação dinâmica em uma linguagem simples e de alto nível.

O primeiro passo é implementar um programa no Arduino (sketch) para receber comandos pela porta serial no formato:

[comando];[pino];[valor]

Essa foi a estratégia usada no código do projeto Sistema com Bombeamento e Detecção - Irrigador com balança.

Mas é importante lembrar que nos pinos digitais podem estar conectados servomotores ou relês que recebem comandos diferenciados.

E portanto o [comando] deve chamar uma função específica, definida no “sketch” para o tipo de dispositivo conectado ao pino digital da placa Arduino.

A campo [pino] define o pino digital ao qual está conectado o dispositivo: D2, D3 (PWM), D4, D5(PWM), D6(PWM), D7, D8, D9(PWM), D10(PWM), D11(PWM) ou D12.

E o campo [valor] especifica o valor numérico que deve ser enviado.

Por exemplo, podemos ter o comando:

SET_SERVO - dedefinir a posição de um servomotor.

Poderíamos pensar também no comando GET_SERVO para retornar a posição do servo, mas a maioria dos servos não retornam informações sobre o ângulo atual do servo.

Uma alternativa seria usar o comando read() mas ele não retorna a posição real do servo mas apenas o valor usado na última chamada do comando write().

Mas mesmo assim o comando read() poderia ser útil para checar a comunicação com a placa Arduino.

Exemplos de comandos:

SET_SERVO;S1;0 - servomotor 1 (S1) deve girar até a posição de 0°.

SET_SERVO;S2;90 - servomotor 2 deve girar até a posição de 90°.

GET_SERVO;S1 - retorna o ângulo do servomotor 1.

Também é possível usar essa estratégia e definir funções específicas para outros tipos de sensores ou atuadores ligados na placa Arduino.

SET_VALVE;V4;1 - definir o valor 1 (ON) da válvula 4 .

SET_PUMP;P9;200 - definir o valor 200 (PWM) à bomba 9.

GET_VALVE;V4 - retorna o estado (0/1) da válvula 4.

GET_LEVEL_SENSOR;S2 - retorna a leitura do sensor “analógico” 2

Nota

Com essa abordagem, o número do pino (digital/analógico) ligado ao dispositivo (servomotor, válvula, bomba ou sensor) deverá ser definido no código (Sketch) do Arduino.

Seguindo essa estratégia, emplementei o seguinte código para o Arduino:

#include <Servo.h>

int pos; // Posição Servo

const unsigned int MAX_INPUT = 40;

char message[MAX_INPUT];

char *cmd;

char *pin;

char *value;

char c;

byte length;

byte length_message;

Servo servo_1; // Variável Servo

Servo servo_2;

void setup ()

{

//Available pins

//D2, D3 (PWM), D4, D5(PWM), D6(PWM), D7, D8, D9(PWM), D10(PWM), D11(PWM) e D12

//A0, A1, A2, A3, A4 e A5

//Servo 1 ligado ao pino 9

servo_1.attach(9);

servo_1.write(0);

//Servo 2 ligado ao pino 10

servo_2.attach(10);

servo_2.write(0);

Serial.begin(9600);

}

// here to process incoming serial data after a terminator received

void process_data (char *data) {

cmd = strtok(data, ";");

if ( (strcmp(cmd, "SET_SERVO") == 0) || (strcmp(cmd, "set_servo") == 0) ) {

pin = strtok(NULL, ";");

value = strtok(NULL, ";");

setServo(pin, value);

} else if (strcmp(cmd, "GET_SERVO") == 0 || strcmp(cmd, "get_servo") == 0) {

pin = strtok(NULL, ";");

getServo(pin);

} else {

Serial.print("unknown command: ");

Serial.println(cmd);

} // end of if

} // end of process_data

void setServo(char *pin, char *val) {

if ((pin[0] == 'S') || (pin[0] == 's')) {

byte numServo = strtol(pin+1, NULL, 10);

byte state = atoi(val);

switch (numServo)

{

case 1:

servo_1.write(state);

break;

case 2:

servo_2.write(state);

break;

}

}

}

void getServo(char *pin) {

byte numServo = strtol(pin+1, NULL, 10);

switch (numServo)

{

case 1:

Serial.println(servo_1.read());

break;

case 2:

Serial.println(servo_2.read());

break;

}

}

void processIncomingByte (const byte inByte) {

static char input_line[MAX_INPUT];

static unsigned int input_pos = 0;

switch (inByte)

{

case '\n': // end of text

input_line[input_pos] = 0; // terminating null byte

// terminator reached! process input_line here ...

process_data (input_line);

// reset buffer for next time

input_pos = 0;

break;

case '\r': // discard carriage return

break;

default:

// keep adding if not full ... allow for terminating null byte

if (input_pos < (MAX_INPUT - 1))

input_line[input_pos++] = inByte;

break;

} // end of switch

}// end of processIncomingByte

void loop() {

// if serial data available, process it

while (Serial.available () > 0)

processIncomingByte (Serial.read());

}

Montei inicialmente um protótipo usando duas chapas de acrílico de 5mm de espessura e barras roscadas de ~8mm de diâmetro. Mas tive problemas de trincas na hora de fazer os furos na chapa de acrílico.

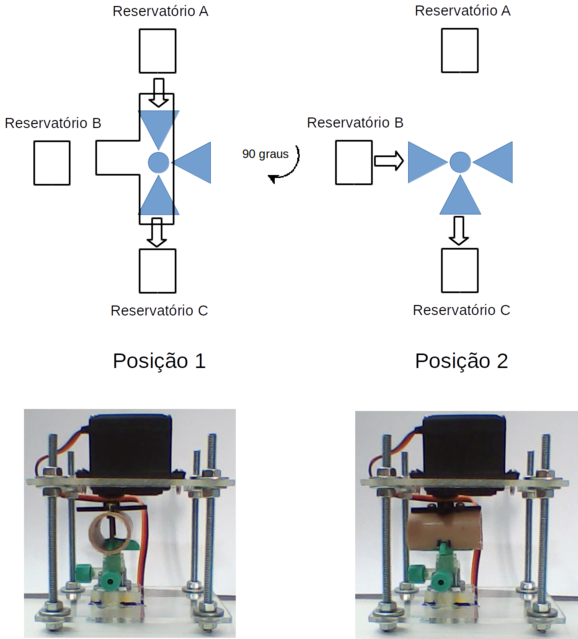

Aproveitei este protótipo para fazer os testes iniciais, mas providenciei a montagem de outra válvula usando chapas de acrílico mais finas (3mm) e barras roscadas de ~5mm conforme a figura 327

Figura 327. Diagrama esquemático com a visão superior das respectivas posições da válvula. Na posição 1 conectando os reservatórios A e C, e na posição 2 conectando os reservatórios B e C. E a visão lateral da estrutura de suporte para o servomotor e válvula de 3 vias respectivamente nas posições 1 e 2.

Tinha comprado servomotores da marca MG995 e MG996R. E após consultar o site do fabricante escolhi o modelo MG996R com a “promessa” de maior precisão.

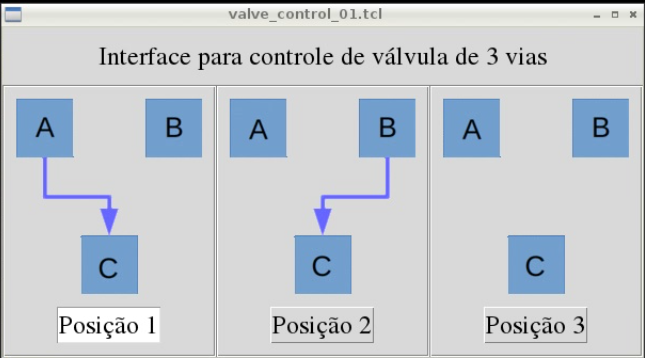

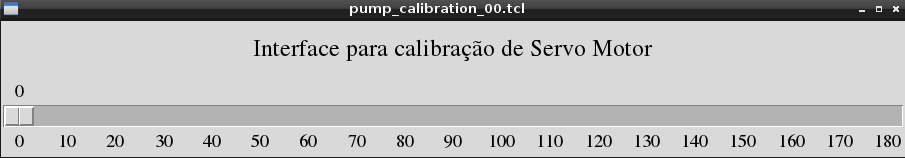

Para a comunicação com a placa Arduino foi feita uma interface gráfica em Tcl/Tk:

#!/usr/bin/env wish

#Interface to control a 3 way valve with a servomotor

set fonte_grande {Times 18}

#Info message

label .msg -text "Interface para controle de válvula de 3 vias" -font $fonte_grande

pack .msg -side top -pady 10

#Main frame

frame .frame_control

pack .frame_control -side bottom

#Frames to each position

labelframe .frame_control.frame_pos_1

labelframe .frame_control.frame_pos_2

labelframe .frame_control.frame_pos_3

pack .frame_control.frame_pos_1 .frame_control.frame_pos_2 .frame_control.frame_pos_3 \

-side left -ipady 5

#Create links to labels

image create photo position_1 -format GIF -file Posicao_01.gif

label .frame_control.frame_pos_1.image_position_1 -image position_1

image create photo position_2 -format GIF -file Posicao_02.gif

label .frame_control.frame_pos_2.image_position_2 -image position_2

image create photo position_3 -format GIF -file Posicao_03.gif

label .frame_control.frame_pos_3.image_position_3 -image position_3

pack .frame_control.frame_pos_1.image_position_1 \

.frame_control.frame_pos_2.image_position_2 \

.frame_control.frame_pos_3.image_position_3 \

-side top -pady 10 -padx 10

radiobutton .frame_control.frame_pos_1.pos_1 -text "Posição 1" -font $fonte_grande \

-variable position -value 1 \

-relief flat -indicatoron 0 \

-command {

puts "Posição $position"

puts $porta "SET_SERVO;S1;0"

}

radiobutton .frame_control.frame_pos_2.pos_2 -text "Posição 2" -font $fonte_grande \

-variable position -value 2 \

-relief flat -indicatoron 0 \

-command {

puts "Posição $position"

puts $porta "SET_SERVO;S1;86"

}

radiobutton .frame_control.frame_pos_3.pos_3 -text "Posição 3" -font $fonte_grande \

-variable position -value 3 \

-relief flat -indicatoron 0 \

-command {

puts "Posição $position"

puts $porta "SET_SERVO;S1;40"

}

pack .frame_control.frame_pos_1.pos_1 .frame_control.frame_pos_2.pos_2 .frame_control.frame_pos_3.pos_3

set porta [ open /dev/ttyACM0 r+ ]

fconfigure $porta -mode 9600,n,8,1 -buffering none

É uma interface básica (Figura 328) apenas para testar o envio de comandos para a placa Arduino. Mas pode ser complementada com recursos para a programação de “scripts” para automatizar a operação de 1 ou mais válvulas.

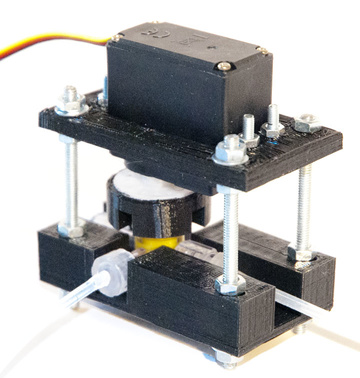

Para reduzir o espaço ocupado pelo conjunto motor+válvula e ter uma estrutura mais fácil de montar e acomodar dentro de um sistema maior, providenciei a montagem de um novo protótipo.

A figura 329 mostra os 3 protótipos que foram montados.

Figura 329. Os 3 protótipos que foram montados para encontrar a melhor forma de conectar o servomotor com a válvula de 3 vias.

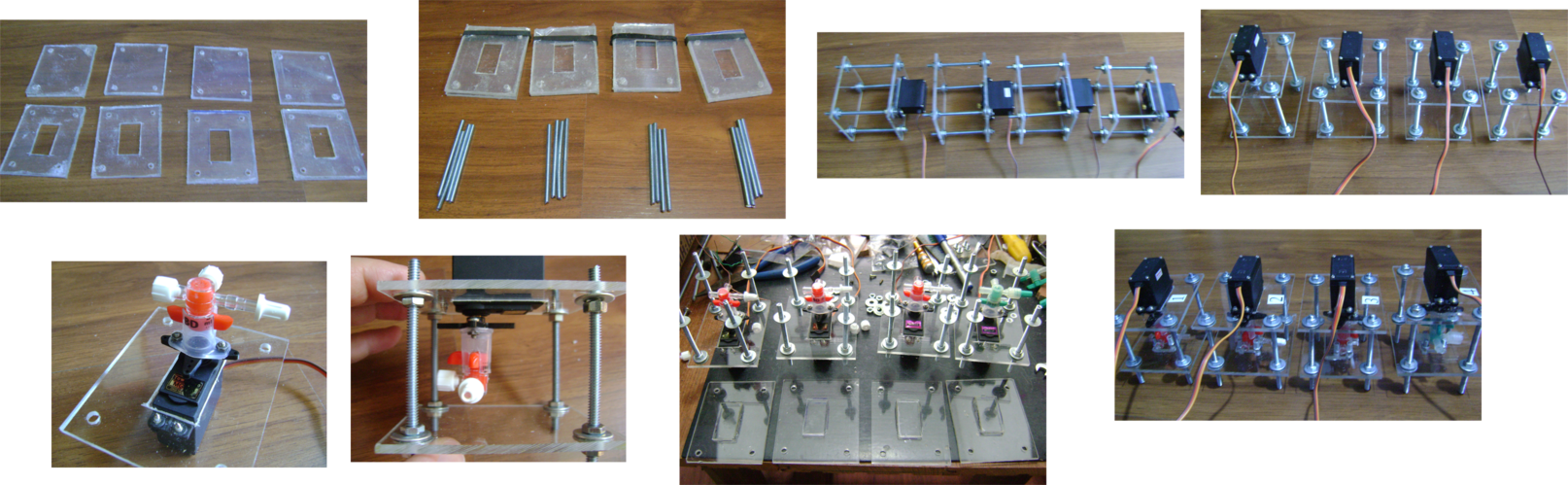

A figura 330 mostra as etapas de montagem e detalhes do terceiro protótipo.

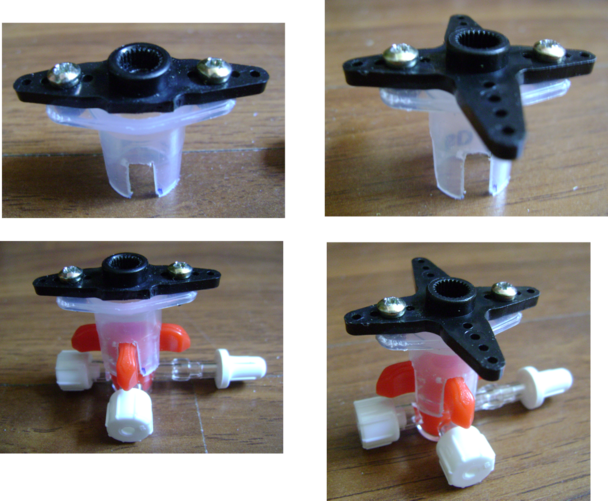

O uso da parte superior de uma seringa de 5mL para fazer a conexão entre o servomotor e a válvula se mostrou mais simples de montar e mais compacta do que o tubo de PVC, como mostra a figura 331.

Figura 331. Etapas de montagem do conector entre a válvula e o servomotor usando a parte superior de uma sering de 5mL.

Em seguida o conector é parafusado na “hélice” do servomotor como mostra a figura 332.

Para manter o corpo da válvula e o servomotor ainhados foi montada uma estrutura com 2 placas de acrílico de 3 mm de espessura, e 4 barras roscadas de ~5mm de diâmetro conforme a figura 333.

Figura 333. Etapas de montagem das estruturas de acrílico para o alinhamento da válvula com o servomotor.

Para o controle adequado da válvula é necessário identificar os ângulos do servomotor correspondentes às posições desejadas. E para fazer essa calibração implementamos uma interface gráfica usando o widget “scale” como mostra a figura 334.

Também fizemos modificações no Sketch do Arduino para o envio de diversos comandos para a placa Arduino.

Essa abordagem está documentada na seção Arduino Multicomando.

Para fazer a calibração precisamos identificar as posições de 0° e 180° do eixo do servo e posicionar a hélice e a torneira nas posições desejadas respeitando os limites do eixo e o sentido de rotação do servomotor.

Em seguida fazemos deslocamentos sucessivos com o programa de calibração avaliando visualmente quais os ângulos que correspondem às conexões desejadas.

Nota

É difícil explicar esse procedimento com “palavras”. Você só vai entender “fazendo”. :-)